Bolzenschweißen mit Spitzenzündung

Das Kondensatorentladungs-Bolzenschweißen mit Spitzenzündung dient zum Aufschweißen von vorwiegend stiftförmigen metallischen Teilen von ca. 1 bis 10 mm Durchmesser auf meist dünne Bleche von 0,5 bis ca. 3 mm. Es wird in zwei Verfahren unterteilt, in das Kontaktschweißen und Spaltschweißen.

Der Unterschied

Das Spaltverfahren unterscheidet sich vom Kontaktverfahren dahingehend, dass der Bolzen nach dem Betätigen des Tasters von einem Hubmagnet in der Pistole auf einen voreingestellten Hub bzw. Spalt angehoben und anschließend auf das Werkstück hin mittels Federkraft beschleunigt wird.

Das Kontakt-schweißen

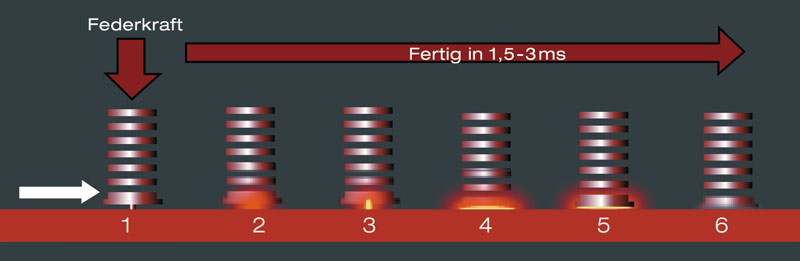

Das Kontaktverfahren wird bevorzugt bei Edelstahl sowie unlegierten und zinkbeschichteten Blechen (15µ) angewendet. Hierbei wird der Schweißbolzen in den Bolzenhalter gesteckt und mit der Handpistole oder dem automatischem Schweißkopf auf die Werkstückoberfläche aufgesetzt. Dabei presst eine Druckfeder in der Schweißpistole den Bolzen mit der für das Kondensatorbolzenschweißen charakteristischen Zündspitze auf das Werkstück. Durch Betätigen des Auslösetasters an der Schweißpistole wird die in den Kondensatoren gespeicherte Energie über einen Thyristor freigesetzt. Die Zündspitze des Bolzens erhitzt sich dabei so stark, dass sie schlagartig schmilzt und teilweise verdampft. Der dabei entstehende Lichtbogen schmilzt Bolzenende und Werkstück vollständig an. Nach einer Schweißzeit von nur 1-3 ms und einem Schweißstrom von bis zu 15.000A sind Bolzen und Grundwerkstoff homogen verbunden und weisen eine nur sehr geringe Schmelzzone von wenigen zehntel Millimetern auf. Dadurch können Bolzen auf sehr dünne Bleche verschweißt werden, ohne dass störende Markierungen oder Verfärbungen auf der Rückseite sichtbar werden.

Das Spaltverfahren

Das Spaltverfahren unterscheidet sich vom Kontaktverfahren dahingehend, dass der Bolzen nach dem Betätigen des Tasters von einem Hubmagnet in der Pistole auf einen voreingestellten Hub bzw. Spalt angehoben und anschließend auf das Werkstück hin mittels Federkraft beschleunigt wird. Sobald die Zündspitze des Bolzens das Werkstück berührt, zündet der Lichtbogen. Durch Verstellen des Spaltmaßes kann die Lichtbogenbrenndauer bzw. Schweißzeit verändert werden; diese ist aber generell kürzer als beim Kontakt-verfahren. Daher wird das Spaltverfahren bevorzugt für Werkstoffe mit niedrigem Schmelzpunkt wie z.B. Aluminium oder Messing eingesetzt. Die Schweißzeit beträgt max. 1,5ms und die Schmelzzone ist nochmals kleiner als beim Kontaktverfahren. Hierbei ist allerdings noch stärker auf eine saubere Werkstückoberfläche zu achten, die frei von galvanischen Beschichtungen, Öl, Rost oder Zunder sein muss.