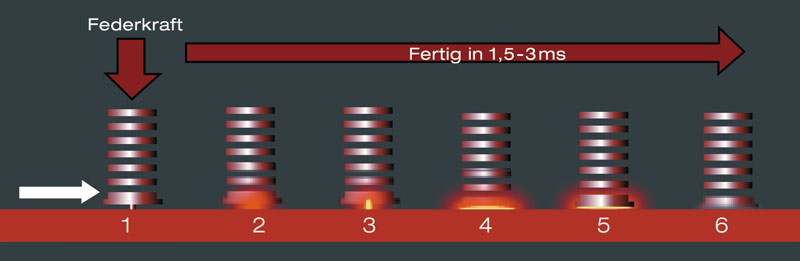

Bolzenschweißen mit Spitzenzündung

Der Unterschied

Das Kontakt-schweißen

Das Spaltverfahren

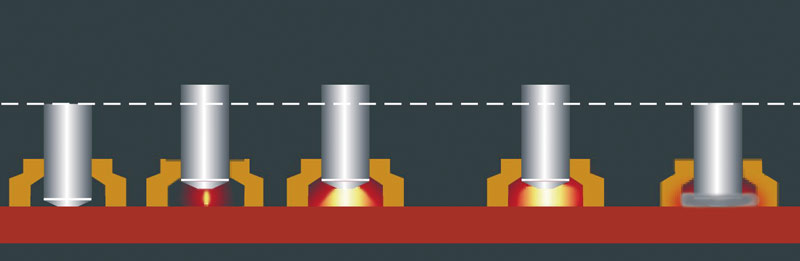

Bolzenschweißen mit Kurzhubzündung

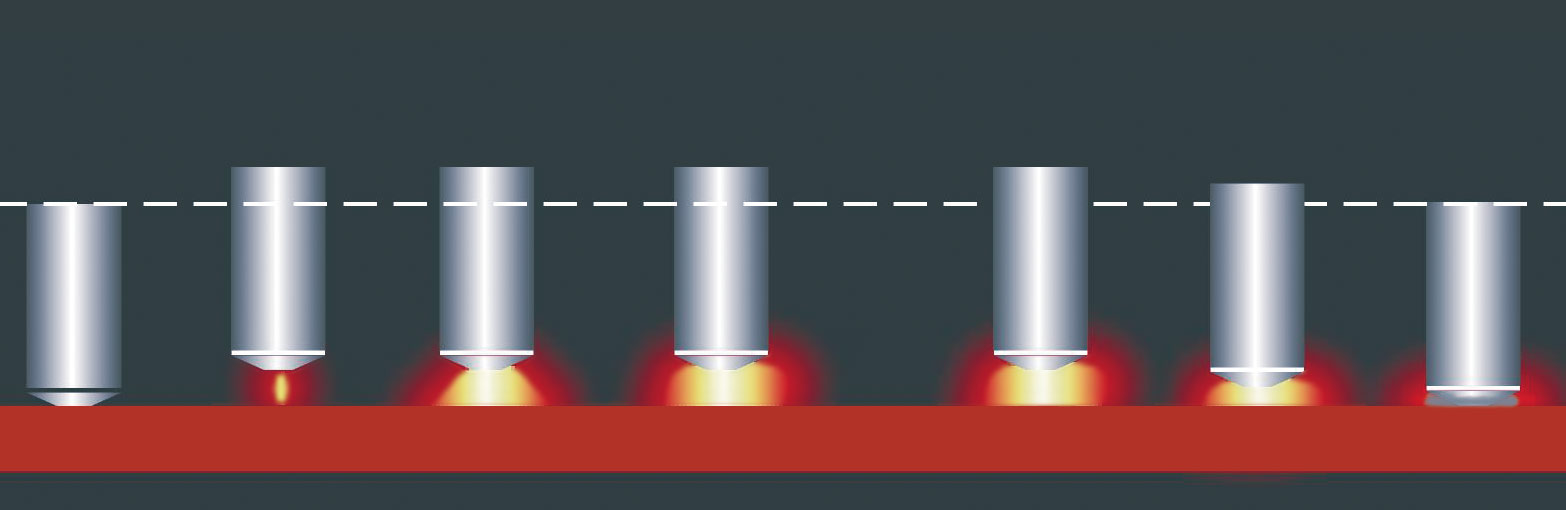

Das Verfahren Kurzzeithubzündung wird bevorzugt zum Verschweißen von Flanschbolzen von 4 bis 10mm Ø auf Dünnbleche auch mit galvanischen Überzügen kleiner als 30µ genutzt. Hauptanwendungsgebiet ist die Automobilindustrie mit bis zu 600 Bolzen pro Rohkarosse. Hierbei wird der Bolzen in den Bolzenhalter der Schweißpistole oder des Automatikschweißkopfes geschoben und die Pistole mit einem Positionierrohr, Stützfuß oder Gasvorsatz auf dem Werkstück abgestützt. Nach dem Betätigen des Tasters an der Pistole wird der Bolzen mittels eines Hubmagneten in der Pistole vom Werkstück abgehoben und ein Pilotlichtbogen gezündet. Anschließend wird der Hauptstrom über einen Transformator und einer Thyristorbrücke zugeschaltet. Der Lichtbogen schmilzt Bolzenende und Werkstückoberfläche vollständig auf, und nach Ablauf der voreingestellten Schweißzeit fällt der Hubmagnet ab und eine Feder drückt den Bolzen in das flüssige Schmelzbad. Nach einer Schweißzeit von 5-100ms und 500-1.500A je nach Anwendungsfall und Bolzen-durchmesser, sind Bolzen und Grundwerkstoff homogen verbunden und weisen eine geringe Schmelzzone von ca. 1/8 des Bolzendurchmessers auf. Im Gegensatz zum Kondensatorentladungs-schweißen entsteht hierbei kein lauter Knall, und die Prozesssicherheit ist durch die ca. 10mal längere Schweißzeit höher.

Das Plus

Bolzenschweißen mit Hubzündung DA

Dieses Verfahren findet zumeist Anwendung im Stahl- und Maschinenbau, wo Gewindebolzen oder Kopfbolzen von 6 bis 25mm Ø auf dicke Stahlplatten oder Träger größer als 1/4 des Bolzendurchmessers mit Schweißzeiten von 100-1.000ms und 800-2.600A verschweißt werden.